Nowoczesne technologie konwekcyjne produkowane są już od ponad 20 lat.Prawdziwy, bardzo dobry system konwekcyjny powstał całkiem przypadkowo.Wykorzystano słynny piec do ogrzewania radiacyjnego firmy Tamglass Engineering, HTF i dodano do niego wysoką konwekcję.Piec nazwano „CONVAIR”, co pochodzi od słów KONWEKCJA I IRradiacja.

Nowoczesne technologie konwekcyjne produkowane są już od ponad 20 lat.Prawdziwy, bardzo dobry system konwekcyjny powstał całkiem przypadkowo.Wykorzystano słynny piec do ogrzewania radiacyjnego firmy Tamglass Engineering, HTF i dodano do niego wysoką konwekcję.Piec nazwano „CONVAIR”, co pochodzi od słów KONWEKCJA I IRradiacja.

Miał prawie wszystko w porządku, ale miał 3 wady, wszystkie z różnych sektorów biznesowych.

1. Wadą techniczną był brak prawdziwego systemu ogrzewania MATRIX.CONVAIR miał jednak bardzo dobry profil ogrzewania na całej szerokości pieca.

2. Koszt konwekcji był bardzo wysoki ze względu na dużą ilość kosztownych materiałów i dużo pracy potrzebnej do produkcji.

3. Patent został zgłoszony na temat, który był jedynie kosztowny w produkcji, ale nie był powodem doskonałej i efektywnej konwekcji.Firma powinna była opatentować sposób podgrzewania powietrza konwekcyjnego.Sam ten patent zapewniłby CONVAIR 20 lat wyłącznego prawa do dostarczania tej doskonałej technologii aż do chwili obecnej.I opracuj tańsze sposoby wykonania tego doskonałego procesu.Teraz konkurenci mogli rozpocząć opracowywanie tego samego procesu w tańszy sposób.

Od 1996 roku miało miejsce wiele zmian, błędów i wynalazków. Jednym z interesujących rozwiązań była próba poprawy wydajności poprzez podwojenie konwekcyjnego przepływu powietrza.To ćwiczenie nie wniosło nic nowego do wydajności CONVAIR.Były też inne zmiany, które miały wpływ na tę awarię.

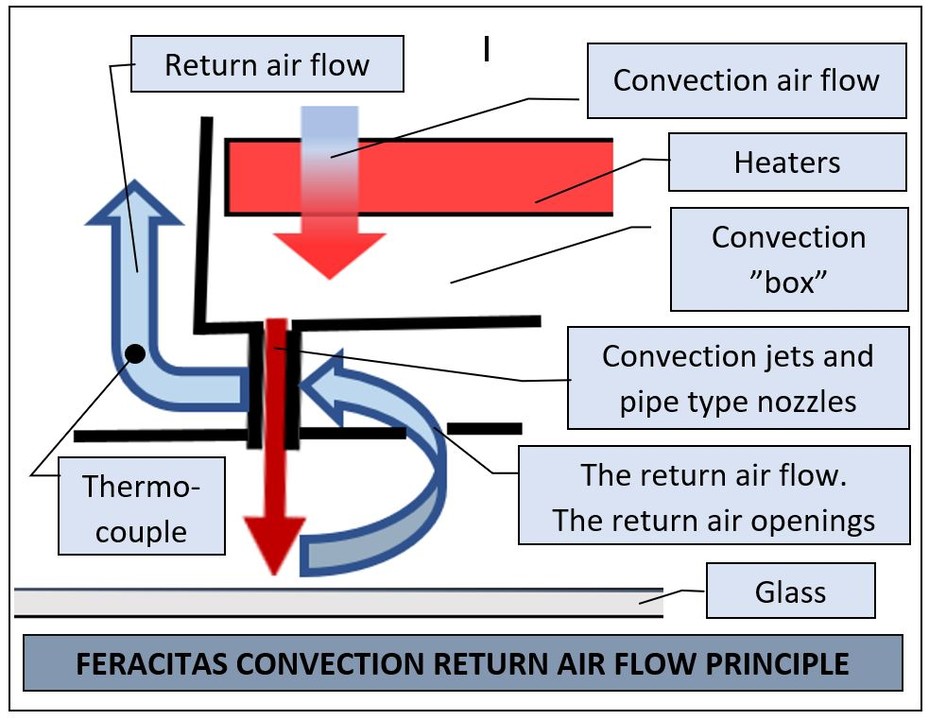

W redukcji kosztów konwekcja typu „skrzynkowego” zmniejszyła także ilość kosztownej stali żaroodpornej i koszty produkcji.Zostało to opatentowane przez Feracitas na początku 2000 roku.

Do tej pory konwekcyjny przepływ powietrza powrotnego miał ograniczoną dokładność, aby precyzyjnie kontrolować proces konwekcji.Również wydajność konwekcji jest zmniejszona z rozsądnego powodu.W CONVAIR zdarzały się one bardzo rzadko.Powodem było to, że w skrzynkach dysz, grzejnikach, płytach radiacyjnych i termoparach CONVAIR odległość CC wynosiła zaledwie 120 mm.Powietrze powrotne wracało do dmuchaw pomiędzy skrzynkami dysz.Zatem przepływ powietrza powrotnego miał zły wpływ tylko przy szerokości mniejszej niż 60 mm.Ale głównie to sprawiło, że ten projekt był drogi.

W nowszych, obecnych technologiach strumienie konwekcyjne wdmuchują strumień powietrza powrotnego.Oznacza to, że termopary odczytują temperaturę tych 2 mieszanych strumieni powietrza.Ponadto ogólna temperatura pieca w miejscu każdej matrycy i wpływ grzejników mogą wpływać na odczyty termopary.Czysty przepływ powietrza powrotnego z grzejników każdej matrycy najlepiej wskazywałby temperaturę szkła w każdej matrycy.

Druga niedokładność sterowania ogrzewaniem wynika z tego, że strumienie konwekcyjne nie uderzają w szybę o zadanej temperaturze z tego samego powodu;strumienie mieszają się ze strumieniem powietrza powrotnego.

Trzecią wadą jest zmniejszona prędkość nagrzewania.Prędkość strumieni konwekcyjnych jest zmniejszana przez przepływ powietrza powrotnego.To znacznie zmniejsza prędkość nagrzewania.

W wielu systemach konwekcyjnych poziomy przepływ powietrza pomiędzy dyszami a szybą zmienia się z jednego miejsca do drugiego.Często przepływ powietrza powrotnego wynosi 0 w linii środkowej pieca i jest najwyższy po bokach pieca.Dlatego też wpływ przepływu powietrza powrotnego zmienia się z jednego miejsca (matrycy) pieca do drugiego.To komplikuje sytuację.

Feracitas posiada opatentowaną technologię, która eliminuje przepływ powietrza powrotnego pomiędzy dyszami a szybą.Poziomy przepływ powietrza powrotnego jest umieszczony nad punktami wylotowymi dysz rurowych, pomiędzy dyszami rurowymi.Umożliwia to pomiar temperatury czystego przepływu powietrza powrotnego, matryca po matrycy i pod wpływem dowolnej innej temperatury.Dlatego również wykrywanie temperatury szkła jest bardzo dokładne.Jest to bardzo ważne zwłaszcza przy hartowaniu szkła wysokiej jakości, gdyż nie należy go przegrzewać.

Gdy stosowany jest ten system, wyjście szkła z pieca do hartowania można zainicjować temperaturą przepływu powietrza powrotnego, która jest bardzo dokładnie powiązana z temperaturą szkła w piecu, matryca po matrycy.Można wyeliminować parametr kontroli czasu nagrzewania, dzięki czemu obsługa jest znacznie łatwiejsza, praktycznie automatyczna.Zmniejsza także pękanie szkła, które jest spowodowane zbyt zimnym szkłem w sekcji hartowania.Jeśli pod koniec czasu nagrzewania część powietrza powrotnego do matrycy będzie zimniejsza niż w innych obszarach, oznacza to, że szyba jest również zimniejsza w tym samym miejscu.W tym przypadku ogrzewanie powietrza konwekcyjnego może być kontynuowane przez 1 lub więcej oscylacji w tych matrycach.W ten sposób można wyeliminować dopływ zbyt zimnych szklanek do hartowania i zmniejszyć ich pękanie.

Jest również oczywiste, że dokładniejszy pomiar temperatury szkła zwiększa jego jakość.Ponieważ wszystko, także prędkość dmuchaw konwekcyjnych, jest inicjowane przez średnią temperaturę pieca, proces konwekcji jest bardzo powtarzalny w przypadku różnych wsadów.Wszystkie partie szkła mają bardzo podobny, automatycznie, według receptury dla każdego rodzaju i grubości szkła.

Czas publikacji: 28 grudnia 2020 r